Az Alpine az évtizedek során számos területen bizonyult úttörőnek; mostantól a környezetvédelem is ide sorolható. A márka egyik világújdonsága jelentősen csökkentheti a sportautók szénlábnyomát.

A motorsport és a környezetvédelem hagyományosan inkább ellentétes, mintsem azonos irányba húzták az autóipart. Ennek azonban nem annyira technológiai, mint szemléletbeli oka volt, hiszen valójában az összes olyan manufaktúra a fenntarthatóság elvei mentén tevékenykedett, amelyek nem a nyers erő növelésével, hanem az adottságok optimalizálásával igyekeztek jobb eredményeket elérni. Így tett Jean Rédélé is, amikor az 1950-es évek elején módosított sebességváltóval, könnyített (előbb alumínium, később üvegszálas) karosszériával, áramvonalas idomokkal tette ütőképesebbé privát versenyautóit, hogy aztán ezeket az elveket alkalmazva 1954-ben megalapítsa az Alpine márkát, amely rövid időn belül az európai motorsport meghatározó szereplői közé emelkedett.

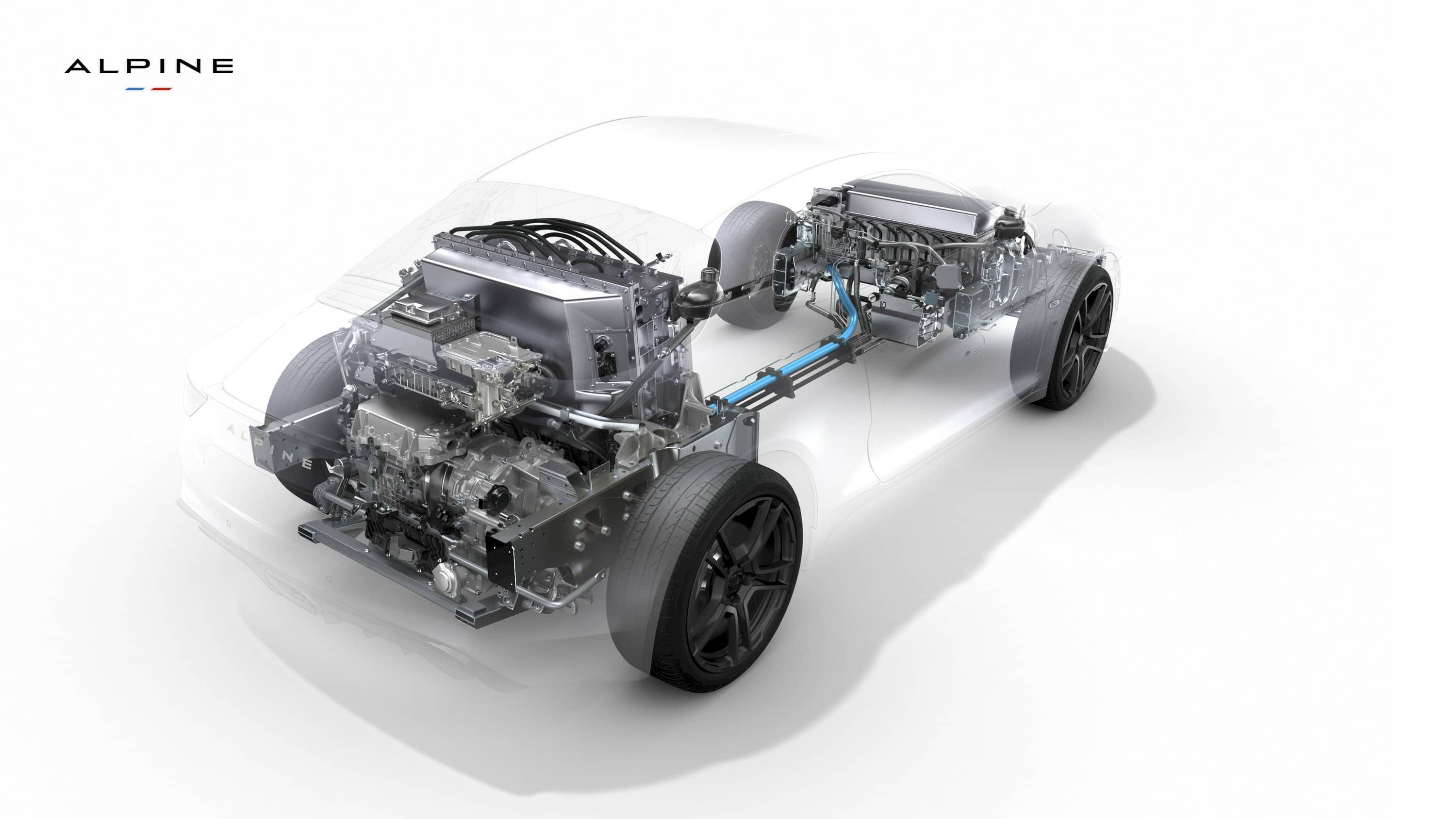

Az Alpine 21. századi reneszánszakor ugyanezen alapigazságok mentén alkották meg az A110-est, amely nyomasztó erődemonstráció helyett vegytiszta vezetési élménnyel örvendezteti meg pilótáját. A márka elhivatott villamosítási programja a garancia arra, hogy ezeket az értékeket az elkövetkező generációk is megismerhessék és élvezhessék. Ugyanakkor a dieppe-i manufaktúra azzal is tisztában van, hogy a környezettudatosság túlmutat a helyi emissziótól mentes hajtáslánc alkalmazásán, ezért folyamatosan dolgoznak olyan megoldásokon, amelyekkel hatékonyan csökkenthetik termékeik szénlábnyomát.

Ennek egyik fontos eszközét épp az A110 elektromos prototípusán, a tavaly nyáron bemutatott A110 E-ternité tanulmányautón demonstrálták, ám akkor épp csak néhány mondatban vázolták ezt az úttörő jelentőségű fejlesztést. Ideje tehát, hogy részletekbe menően megismerkedjünk a lennel, mint az autóipar egyik legígéretesebb nyersanyagával.

Ennek egyik fontos eszközét épp az A110 elektromos prototípusán, a tavaly nyáron bemutatott A110 E-ternité tanulmányautón demonstrálták, ám akkor épp csak néhány mondatban vázolták ezt az úttörő jelentőségű fejlesztést. Ideje tehát, hogy részletekbe menően megismerkedjünk a lennel, mint az autóipar egyik legígéretesebb nyersanyagával.

A motorsportban, illetve az exkluzív sportautók gyártásában régóta közkedveltnek számítanak a könnyű, ám igen erős szénszál-erősítésű műanyagok. Ezekkel azonban van két gond: gyártásuk sok energiát igényel, élettartamuk végén pedig hagyományos módszerekkel nehezen újrahasznosíthatók. Miközben újabban mindkét akadály megoldására születtek kísérletek, az alapvető probléma megmarad: a karbon kompozitok nyersanyaga nem megújuló forrásból származik.

Ezért számít fontosnak az a helyettesítő technológia, amelyet az Alpine elhivatott mérnökei dolgoztak ki: a kompozit anyagokban lenrostokkal helyettesítették a szénszálakat. Az így kapott panelek könnyűek és erősek, ráadásul kiváló hangszigetelőnek bizonyultak. Gyártásuk jelentősen kevesebb energiát igényel, mint a szénszálas elemeké, az pedig már csak hab a tortán, hogy a világ legjelentősebb lenipari szereplője, a globális piac 15%-át lefedő Terre de Lin mezőgazdasági szövetkezet alig húsz kilométerre található az Alpine márkának otthont adó Dieppe városától – a megoldás tehát szó szerint ott hevert az autógyártó lábánál.

Aki eléggé tapasztalt ahhoz, hogy ismerje a Kisvakond nadrágja című klasszikus rajzfilmet, annak ismerős lehet a lenfeldolgozás folyamata. A kora tavaszi vetést követően nyár elején rendbe fektetik, és beáztatják a levágott növényt. A két hónapon át tartó áztatás során a lenrostok felszabadulnak a fás szárból. Ezt követően a lent negyedtonnás kévékbe kötik, majd megtörik, tilolják, gerebenezik és végül megfonják.

Aki eléggé tapasztalt ahhoz, hogy ismerje a Kisvakond nadrágja című klasszikus rajzfilmet, annak ismerős lehet a lenfeldolgozás folyamata. A kora tavaszi vetést követően nyár elején rendbe fektetik, és beáztatják a levágott növényt. A két hónapon át tartó áztatás során a lenrostok felszabadulnak a fás szárból. Ezt követően a lent negyedtonnás kévékbe kötik, majd megtörik, tilolják, gerebenezik és végül megfonják.

Az így elkészített lenfonál nem sokban különbözik attól, amit a ruhaiparban alkalmaznak. Mivel a technológia egyelőre kísérleti fázisban jár, az Alpine jobb híján dizájnrészlegének kárpitosztályát kérte fel arra, hogy készítsék el a kompozit elemek nyersanyagául szolgáló szövetet. A kész nyersanyagot aztán műgyantába ágyazzák – az így keletkezett kompozit anyag 80 százalékban tartalmaz természetes lent, de hosszú távon a műgyantát is természetes eredetű anyaggal fogják kiváltani, hogy 100 százalékban bioterméket kapjanak.

Innentől a gyártástechnológia hasonló a szénszálas laminátumoknál alkalmazott eljáráshoz: a kompozit anyagot több, váltakozó szálirányú rétegben formába simítják, majd vákuumformázzák, végül a kész idomot kézzel formára vágják.

Az A110 E-ternité az élő példa arra, hogy a technológia működik: ebből a természetes eredetű kompozitból készült az első fedél, a kiemelhető tetőpanel, a hátsó szélvédőt helyettesítő borítóelem, a hűtőmaszk, az ülések váza, valamint a hátsó kötény. A lenalapú idomok tömege mintegy 40 százalékkal kisebb, mint ha alumíniumból készítenék el ugyanezt – igaz, a szénszálas kompozitok könnyűségét még nem érték el. Ez azonban csak idő – és persze rengeteg munka – kérdése: a lényeg, hogy a technológia komoly potenciállal bír, és inkább előbb, mint utóbb egy jelentős lépéssel közelebb viheti az Alpine-t a teljes szénsemlegesség felé.

Az A110 E-ternité az élő példa arra, hogy a technológia működik: ebből a természetes eredetű kompozitból készült az első fedél, a kiemelhető tetőpanel, a hátsó szélvédőt helyettesítő borítóelem, a hűtőmaszk, az ülések váza, valamint a hátsó kötény. A lenalapú idomok tömege mintegy 40 százalékkal kisebb, mint ha alumíniumból készítenék el ugyanezt – igaz, a szénszálas kompozitok könnyűségét még nem érték el. Ez azonban csak idő – és persze rengeteg munka – kérdése: a lényeg, hogy a technológia komoly potenciállal bír, és inkább előbb, mint utóbb egy jelentős lépéssel közelebb viheti az Alpine-t a teljes szénsemlegesség felé.